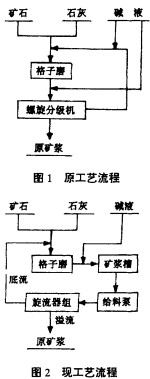

山西铝厂的拜耳法高压溶出引进了法铝的技术装备。该系统对原矿浆粒度要求非常严格(十60#1.0%.+160#22%)。用传统的球磨机加螺旋分级机一段磨闭路流程产出的原矿浆,其粒度往往偏粗。以山西铝厂为例,其粒度指标中+60#,1993年平均2.0%,1994年平均3.2%.1995年平均2. 51%,小于1%的合格率仅为10%左右。螺旋分级机的返砂能力过小是造成原矿浆粒度偏粗的重要原因之一。我厂采用的2FC一24沉末式双螺旋分

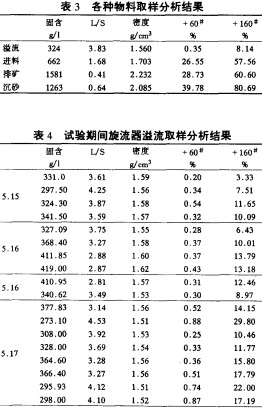

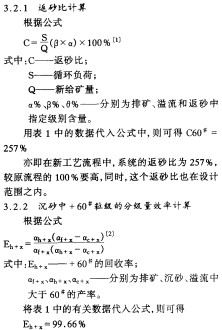

2、+60#1%共8个样,合格率为18 .18%;平均下料53 .41t/h;最大返砂量:73.17t/h。级机。于1996年3月对2#格子磨螺旋分级机进行了系统测定,结果见表l,给矿粒度见表2。实测返砂能力为55t/台.时,球磨机的设计产能也是55t/台.时。这样,系统的返砂比为100%左右,一般来说,要获得好的磨矿效果,返砂比应不小于200%。返砂比过小,则产出的产品粒度偏粗,同时也限制球磨机的产能;而且,由于磨内可磨物太少,钢球与磨机衬板、压块的碰撞频繁,使设备损坏严重。

要想获得粒度较细的原矿浆,采用多段磨矿回路是理想的办法。国外先进的氧化铝厂以及国内的引进了同样高压溶出技术的平果铝业公司,均采用一段棒磨、二段球磨加旋流器组二段磨闭路流程。该工艺能保证产出满足生产技术指标要求的原矿浆。

但是,对于已经建成投用的格子磨加分级机一段磨闭路流程来说,要改造成一段棒磨、二段球磨加旋流器组的流程,存在很多困难和问题。主要有:(1)现在场地狭小,无法进行工艺配置;(2)增加棒磨机使投资增大;(3)运转设备的增多使运行费用增大。

在一段磨闭路流程中,球磨机的排放经碱液冲稀后,即成为旋流器的进料,丽不进行二次研磨。这样的物料粒度粗,且不够稳定。要处理这样的物料,对旋流器的性能要求就比较高,旋流器的运行工况也更恶劣,所以,旋流器设计成为实现新工艺的关键。

水力旋流器是一种典型的离心力粒度分离设备。它构造简单,处理量大,没有运动部件,占地面积小,易于实现磨矿回路的自动控制,在国内外选矿及工业中广泛应用。

旋流器的主要参数是:(1)旋流器直径即给矿体的内径;(2)给矿口进入给矿体圆筒处的截面积;(3)旋流器溢流管的内径及插入深度;(4)圆柱简体的长度;(5)圆锥简体的锥角;(6)沉沙咀排出口的内径。

要正确地确定旋流器的规格和台数,首先必须考虑所需要的分级或分离粒度;其次考虑所要处理的给矿矿浆体积。

分级粒度的定义是:某一粒度的颗粒有50%进入溢流,50%进入沉砂,则该颗粒粒度叫分级粒度,或者叫D50c点。对每一种直径的旋流器来说,都有一个基本D50c点,该台旋流器所能达到的分离粒度,可用如下公式来表示:

D50c(采用的)=D50c(基本的)×C1×C2×C3[3)公式中的基本的D50c是在基本操作条件下,标准旋流器能够达到的分级程度。C1则是用来修正给料矿浆中固体浓度的影响;C2是矿浆通过旋流器时产生的压降修正系数;C3是固体和液体密度对分级影响的修正系数;等等。

旋流器直径与固体物料百分数,压降和密度三个系数一起,对预先选择和确定旋流器规格来说是主要可变因素。参数如溢流管和给矿口的大小、沉砂口的大小,旋流保持时间等等,对分级也有影响。

标准旋流器的基本操作条件有:(1)给料液体-20℃时的水;(2)给料固体密度2.65g/cm3的球形颗粒;(3)给料浓度固体体积浓度要小于4%;(4)压力降-69kPa;(5)旋流器的几何形状符合标准旋流器参数。

而在本新工艺中,旋流器实际可能的操作条件是:(1)给料液体-100℃左右的强碱液,其中含有大量的NaOH、Na2 C03、Na2 S04等;(2)给料固体形状极不规则,粒度分布范围很广,包括有铝矿石、石灰乳等;(3)给料浓度固体体积浓度约23%~28%。

这样的操作条件显然离基本条件相去甚远。而修正过程也是非常复杂的。首先要确定新工艺的基本技术参数,计算出需旋流器处理的矿浆量,再确定需要旋流器的台数。

根据上述参数,计算出返砂比为200%时,需旋流器处理的矿浆量为480rr13/l1;当返砂比为300%时,需旋流器处理的矿浆量的为560m3/}i。

经过反复计算,我们确定设计内径为P550m/m的旋流器用于本新工艺中,作为矿浆的分级分离设备,以取代原有的螺旋分级级。

在新工艺中,旋流器取代螺旋分级机作为矿浆的分级分离设备,这种取代是性的,形成了一种新的原矿浆生产工艺。它比传统的格子磨螺旋分级机及国际上较先进的两段磨旋流分级工艺要优越。与原工艺相比提高了矿浆质量、提高了磨机产能、简化了磨机操作、大幅度降低了成本;与两段磨旋流分级流程相比,在保证质量和产量前提下,减少了棒磨机,节约了投资,降低了磨矿能耗,提高了经济效益。

在新工艺中,旋流器的溢流即是合格的原矿浆。原矿浆除了有粒度方面的要求,还对其固含有要求。技术指标也必须保证在这个范围之内。新工艺设计的旋流器能够满足以上各种要求。

从1994年9月份,我们就开始了新工艺的研究。至1996年5月,已经制作出合乎要求的旋流器,并完善了新工艺流程,确定了操作条件。1996年5月(5日~17日)正式在1#格子磨上进行工业试验。

从表4中可以看出,旋流器溢流固含基本在300~400g/l,十60#含量小于1%,+160#也基本上小于22%,只有一个超标。

应当指出的是,溢流中粗颗粒含量一般是随固含的增大而升高的。本次工业试验中有3个样,其固含均超过400g/l,而其粒度分布较之其余未见明显变化,这说明了两个问题:第一,新工艺改善了球磨机内的磨矿工况,增强了球磨机的研磨能力;第二,在保证工作压力的前提下,旋流器具有优良的分级性能,可以有效地将粗颗粒从沉砂口排出,而不至于影响产品的质量。

1996年12月,本新工艺通过原中国有色金属工业总公司的科技成果鉴定,鉴定意见为:(1)该项目鉴定资料齐全、数据准确;(2)通过初步试验和工业试生产的数据说明,完成了任务书规定的主要技术参数,原矿浆固含、细度及格子磨产能均达到了项目合同的要求;(3)新工艺采用水力旋流器代替螺旋分级机作为格子磨排矿的分级分离设备,主要参数的确定和设计合理,其分级和分离性能都满足工业生产要求,解决了实现新工艺的关键技术问题;(4)该项目的开发成功,处理一水硬铝石型铝土矿,是一种新的有效的制备拜耳法原矿浆的工艺流程,具有显著的经济效益,属于行业国内先进水平;(5)建议抓紧时间,进一步试生产,发现问题,及时解决,尽快完善工艺,并加快耐磨材质的研制工作进度。

工业试验的成功,表明用格子磨+旋流器组的一段闭路磨矿新工艺,是可以生产出符合管道化高压溶出要求的拜耳法原矿浆的。然而,新工艺的可靠性如何,亦即新工艺连续进行能力和安全性能如何,是需要深入研究并经受时间考验的。

在新工艺中,新增的矿浆槽和给料泵通过正确选型和定期维护检修,可以保证生产的连续运行。作为关键设备的旋流器,最初是用灰口铁做的,安全性能较差,加之易出现铸造缺陷,运输和安装过程中都易造成损坏,安全隐患较多,不宜长期用铸铁制作旋流器。

力了解决这个问题,使旋流器既安全,又耐用,我们做了多方面的工作,研制出衬胶旋流器。衬胶旋流器的外壳采有用钢板焊接。所用橡胶具有耐温( 100℃),耐强碱,有良好的耐腐蚀性等优点;所用胶粘剂也具有耐温、粘结牢固度好等优点。经工业运行,证明衬胶旋流器的使用寿命可以超过6个月,各项性能指标都满足生产要求。现1#磨新工艺流程正式转入工业生产。于1999年3月又进行了测定,数据见表5。经计算,试验条件:装球75t/台(设计为90t/台),矿石下料量80t/h,石灰lOt/h,返砂比C60= 280.8%,分级量效率Eh+= 99.39%。

(2)为新工艺专门设计的旋流器,其分级和分离性能都能满足工业生产要求,证明其各项参数的设计是合理的。

(4)该新工艺技术合理、流程简单、生产效率高,可实现自动控制,对类似的氧化铝生产厂家有推广价值。

富通新能源生物质颗粒燃料颗粒机压块机木材秸秆粉碎机颗粒机压块机配件生物质锅炉烘干混合输送颗粒机生产线设备其他